Các giai đoạn Triển khai Hệ thống HVAC

sử dụng VAV Box Toàn Dự Án

Hệ thống HVAC với hộp VAV (Variable Air Volume) yêu cầu một quy trình triển khai chặt chẽ xuyên suốt vòng đời dự án – từ thiết kế sơ bộ ban đầu cho đến vận hành và bảo trì. Dưới đây là hướng dẫn chi tiết theo từng giai đoạn, áp dụng chung cho mọi loại công trình (văn phòng, trường học, bệnh viện, nhà máy, v.v.). Mỗi giai đoạn bao gồm mục tiêu, nhiệm vụ chính, danh sách công việc cần làm, các tiêu chuẩn cần tuân thủ, cùng các rủi ro thường gặp và khuyến nghị kiểm soát.

1. Giai đoạn Thiết kế Sơ bộ

Mục tiêu & Nhiệm vụ chính: Giai đoạn thiết kế sơ bộ tập trung xác định phạm vi và định hướng giải pháp cho hệ thống HVAC. Mục tiêu là đề xuất phương án hệ thống phù hợp với nhu cầu công trình và yêu cầu của chủ đầu tư, đồng thời đáp ứng các quy chuẩn cơ bản. Nhiệm vụ chính bao gồm thu thập yêu cầu của chủ đầu tư, ước tính tải ban đầu và chọn sơ bộ cấu hình hệ thống (ví dụ: chọn sử dụng hệ VAV với AHU/Chiller hay hệ khác)[1][2]. Đây cũng là giai đoạn đặt nền tảng cho hiệu năng cuối cùng của hệ thống, nên cần phối hợp sớm với các bộ môn kiến trúc, kết cấu, điện... để đảm bảo mục tiêu hiệu năng phù hợp với nhu cầu vận hành của công trình[3].

Các công việc chính cần thực hiện: - Thu thập yêu cầu sử dụng và thông số thiết kế ban đầu: Số lượng người, công năng các không gian, yêu cầu nhiệt độ, độ ẩm, áp suất phòng (đối với khu đặc thù như phòng sạch, bệnh viện), v.v. Đồng thời xác định Mục tiêu của chủ đầu tư (OPR) về tiện nghi, hiệu quả năng lượng, tiêu chuẩn xanh (nếu có). - Phân tích điều kiện khí hậu và dữ liệu thời tiết tại địa điểm công trình để lấy thông số thiết kế ngoài trời (theo TCVN 5687 hoặc số liệu khí hậu địa phương). - Tính toán tải lạnh và tải nhiệt sơ bộ cho công trình: sử dụng các hệ số ước tính hoặc phần mềm đơn giản để xác định sơ bộ công suất cần thiết của hệ thống điều hòa không khí. - Lựa chọn phương án hệ thống HVAC sơ bộ: Xác định loại hệ thống phù hợp (ví dụ: hệ thống không khí toàn bộ với VAV, hay hệ thống hỗn hợp, số lượng AHU/FCU, phương án cấp gió tươi, thu hồi nhiệt, v.v.). Đối với công trình lớn thường ưu tiên phương án VAV trung tâm để kiểm soát zonING linh hoạt và tiết kiệm năng lượng. - Bố trí mặt bằng sơ bộ: Xác định vị trí phòng máy lạnh (chiller/AHU), đường ống gió chính, trục kỹ thuật, vị trí đặt VAV box, đường ống nước lạnh… sơ bộ trên mặt bằng kiến trúc để kiểm tra tính khả thi không gian. - Đánh giá tính khả thi kinh tế kỹ thuật: Dự tính sơ bộ suất đầu tư, chi phí vận hành, so sánh với ngân sách và lợi ích (ví dụ phân tích chi phí vòng đời – LCC nếu có thể). - Phối hợp liên bộ môn sớm: Trao đổi với kiến trúc sư về không gian kỹ thuật (phòng máy, trần giả), kết cấu về tải trọng và lỗ mở, điện về nguồn cấp và điều khiển... nhằm tích hợp hệ thống HVAC hài hòa vào thiết kế tổng thể[4]. Tránh trường hợp thiết kế HVAC tách rời không gian kiến trúc gây xung đột sau này[4].

Tiêu chuẩn & Quy chuẩn tham chiếu: Giai đoạn này cần đảm bảo phương án đề xuất tuân thủ các tiêu chuẩn thiết kế cơ bản: - ASHRAE 62.1 – Ventilation for Acceptable Indoor Air Quality: Xác định lượng gió tươi tối thiểu cho không gian đảm bảo chất lượng không khí trong nhà[5] (ví dụ tiêu chuẩn yêu cầu lưu lượng gió tươi trên đầu người và trên diện tích). - ASHRAE 90.1 – Energy Standard for Buildings: Định hướng các yêu cầu hiệu quả năng lượng sơ bộ cho hệ thống HVAC (ví dụ hiệu suất tối thiểu của chiller, giới hạn tỷ lệ tươi, v.v.)[6]. - TCVN 5687 (tiêu chuẩn Việt Nam về Thông gió, Điều hòa không khí – Yêu cầu thiết kế): Áp dụng các quy định thiết kế cơ bản về vi khí hậu, thông gió và điều hòa cho công trình. (Lưu ý: TCVN 5687:2010 hiện đã được cập nhật phiên bản 2024[7]). - QCVN 09:2017/BXD – Quy chuẩn quốc gia về hiệu quả năng lượng công trình: Quy định các yêu cầu bắt buộc về thiết kế sử dụng năng lượng tiết kiệm, bao gồm hệ thống vỏ công trình, thông gió và điều hòa không khí, chiếu sáng… đối với công trình trên 2.500 m²[8][9]. Giai đoạn sơ bộ cần kiểm tra công trình có thuộc phạm vi áp dụng không, từ đó định hướng các giải pháp tiết kiệm năng lượng phù hợp. - Các tiêu chuẩn xanh (LEED, LOTUS, Green Mark): Nếu chủ đầu tư hướng đến chứng chỉ công trình xanh, cần xem xét sớm các tiêu chí liên quan HVAC (như hiệu quả năng lượng, chất lượng không khí, tiện nghi nhiệt, kế hoạch Commissioning nâng cao của LEED, v.v.) để tích hợp vào mục tiêu thiết kế.

Rủi ro thường gặp & Biện pháp kiểm soát:

Rủi ro Sơ bộ Thiết kế | Kiểm soát & Khuyến nghị giảm thiểu |

|---|---|

Định hướng hệ thống không phù hợp: Lựa chọn sai loại hệ thống (ví dụ chọn VAV trong khi nhu cầu tốt hơn dùng VRF hoặc ngược lại) dẫn đến chi phí vận hành cao hoặc không đáp ứng tải đặc thù[1]. | Thực hiện phân tích so sánh các phương án (so sánh chi phí vòng đời – LCC). Đánh giá Tổng chi phí sở hữu (TCO) thay vì chỉ chi phí đầu tư ban đầu[1]. Tham vấn chuyên gia và cân nhắc kinh nghiệm các dự án tương tự. |

Không đáp ứng yêu cầu thông gió & IAQ: Tính toán thiếu lưu lượng gió tươi hoặc bỏ sót không gian cần điều hòa, dẫn đến chất lượng không khí kém sau này. | Áp dụng đúng tiêu chuẩn ASHRAE 62.1 và TCVN cho thông gió. Luôn dự phòng lưu lượng gió tươi tối thiểu cho mỗi khu vực và có phương án điều chỉnh lưu lượng tươi cho tải thấp (VD: sử dụng cảm biến CO₂ để điều chỉnh gió tươi theo mật độ người). |

Thiết kế thiếu phối hợp kiến trúc/kết cấu: Bố trí thiết bị và đường ống không tính đến không gian thực tế, về sau phải thay đổi thiết kế. | Tổ chức họp phối hợp liên bộ môn ngay từ đầu. Chừa khoảng trống kỹ thuật trong kiến trúc (shaft, trần giả) dựa trên sơ đồ HVAC. Kiểm tra cao độ trần, không gian đặt máy. Chủ động khảo sát hiện trường đối với công trình cải tạo[4]. |

Ước tính tải sai lệch: Nếu tính toán tải lạnh sơ bộ thấp hơn thực tế, hệ thống sau này thiếu công suất; ngược lại nếu dự phòng quá lớn, sẽ lãng phí đầu tư và vận hành non tải kém hiệu quả. | Sử dụng dữ liệu khí hậu chuẩn xác và hệ số an toàn hợp lý. Tham chiếu kết quả từ các công trình tương tự. Có thể thực hiện mô phỏng nhiệt sơ bộ bằng phần mềm để hiệu chỉnh kết quả tính tay. |

Bỏ sót tiêu chí quy chuẩn: Ví dụ không tính đến yêu cầu cách nhiệt đường ống, giới hạn hiệu suất thiết bị theo QCVN 09, khoảng cách an toàn phòng máy theo PCCC… dẫn đến phải thiết kế lại. | Lập checklist các yêu cầu pháp lý và tiêu chuẩn ngay đầu dự án. Tra cứu các quy chuẩn xây dựng (PCCC: QCVN 06:2022/BXD[10], môi trường, an toàn…) áp dụng cho dự án và đảm bảo tuân thủ trong phương án sơ bộ. |

2. Giai đoạn Thiết kế Kỹ thuật & Bản vẽ Thi công

Mục tiêu & Nhiệm vụ chính: Đây là giai đoạn thiết kế chi tiết, nhằm chuyển các ý tưởng sơ bộ thành bản vẽ và tài liệu kỹ thuật cụ thể để thi công. Mục tiêu là hoàn thiện thiết kế hệ thống HVAC VAV đảm bảo hiệu suất, tuân thủ tiêu chuẩn, phối hợp đồng bộ với các hạng mục khác. Nhiệm vụ chính bao gồm tính toán chi tiết, chọn thiết bị cụ thể, triển khai bản vẽ mặt bằng, sơ đồ nguyên lý, chi tiết lắp đặt, cũng như biên soạn các yêu cầu kỹ thuật (specifications) cho thiết bị và thi công.

Các công việc chính cần thực hiện: - Tính toán tải lạnh/nhiệt chi tiết: Sử dụng phần mềm mô phỏng năng lượng (HAP, Trace 3D+, EnergyPlus…) để tính toán tải lạnh, tải nhiệt cho từng không gian, bao gồm cả tải tỏa từ thiết bị, người, ánh sáng mặt trời. Kết quả dùng để xác định chính xác công suất thiết bị (chiller, AHU, boiler nếu có). - Phân vùng và thiết kế hệ thống phân phối không khí: Xác định vùng điều hòa (zone) hợp lý dựa trên phụ tải và chức năng phòng. Mỗi zone sẽ có một VAV box điều chỉnh lưu lượng. Thiết kế mạng lưới ống gió: tính toán kích thước ống gió chính, ống nhánh đảm bảo tổn thất áp suất hợp lý và phân phối khí đồng đều. Áp dụng tiêu chuẩn SMACNA để chọn độ dày, gia cố ống gió cho các cấp áp suất khác nhau. Đảm bảo vận tốc gió trong ống nằm trong khoảng cho phép để hạn chế tiếng ồn và tổn thất áp[11]. - Thiết kế hệ thống cấp gió tươi và xả thải: Tính toán lưu lượng gió tươi theo tiêu chuẩn (ASHRAE 62.1 / TCVN 5687) cho từng hệ thống AHU/VAV. Nếu sử dụng hệ thống gió tươi tập trung, thiết kế đường ống gió tươi riêng đến từng hộp VAV hoặc vùng. Bố trí miệng gió tươi và miệng xả phù hợp (tránh lẫn lộn khí thải và khí tươi). - Chọn thiết bị chi tiết: Dựa trên kết quả tính toán, lựa chọn model và thông số cho các thiết bị chính: - Chiller/bộ sinh hàn: xác định loại (water-cooled hay air-cooled), công suất lạnh (RT hoặc kW), COP… đáp ứng hiệu suất tối thiểu theo ASHRAE 90.1 và QCVN 09[12]. - Cooling tower (nếu có): chọn theo công suất và độ ồn cho phép. - AHU (Air Handling Unit): lưu lượng xử lý, cột áp quạt, loại lọc, có cấp gia nhiệt (heater) hay không, v.v. - Quạt và bơm: chọn lưu lượng, cột áp, hiệu suất motor cao (động cơ IE3/IE4), biến tần cho bơm và quạt để điều chỉnh lưu lượng. - Hộp VAV: xác định loại VAV (thường: VAV có reheat điện/nước cho khu vực yêu cầu sưởi hoặc khử ẩm, VAV song song với quạt, v.v.), dải lưu lượng (CFM) cho từng hộp, bộ điều khiển damper và cảm biến nhiệt độ zone. - Miệng gió (diffusers/registers): tính toán chọn miệng gió đảm bảo khuếch tán tốt ở cả lưu lượng thấp (tránh hiện tượng gió lạnh dội thẳng xuống khi lưu lượng giảm)[13]. Ưu tiên loại miệng gió khuếch tán cao (high induction) để trộn đều không khí ngay cả khi hộp VAV đang cấp lưu lượng tối thiểu[14]. - Thiết kế sơ đồ điều khiển HVAC: Lập sơ đồ nguyên lý điều khiển cho hệ thống VAV. Bao gồm: - Sơ đồ kết nối BMS/DDC: mô tả các điểm đo và điều khiển (cảm biến nhiệt độ phòng, cảm biến dòng khí VAV, actuator van VAV, cảm biến áp suất ống gió chính, van điều khiển van nước nóng nếu có reheat, vv). - Chiến lược điều khiển: áp dụng thuật toán điều khiển tối ưu như điều khiển tĩnh áp suất tự động cho quạt AHU (static pressure reset – điều chỉnh áp suất ống gió chính dựa trên nhu cầu thực tế)[15], thuật toán dual-max cho VAV reheat (ưu tiên giảm lưu lượng đến mức min trước khi kích hoạt gia nhiệt, và tăng lưu lượng trở lại trước khi tắt gia nhiệt để duy trì thông gió)[15]. Tham khảo ASHRAE Guideline 36-2021 về chuỗi vận hành tối ưu cho hệ thống VAV để lập trình logic điều khiển hiệu quả[16][15]. - Tích hợp báo động và giám sát: quy định các ngưỡng cảnh báo (vd: báo lọc bẩn, báo quạt dừng, báo nhiệt độ vượt ngưỡng) và kết nối về hệ thống quản lý tòa nhà (BMS). - Triển khai bản vẽ thi công chi tiết: Thể hiện tất cả các thành phần hệ thống trên bản vẽ: - Mặt bằng bố trí ống gió & thiết bị: Vẽ vị trí và cao độ các tuyến ống gió, hộp VAV, miệng gió, thiết bị (AHU, quạt, chiller, v.v.). Ghi chú kích thước ống, cao độ treo, ký hiệu thiết bị. - Sơ đồ nguyên lý HVAC: vẽ sơ đồ một dây của hệ thống mô tả mối liên hệ giữa các thiết bị (ví dụ: chiller – bơm – AHU – VAV – miệng gió; hoặc các mạng lưới ống gió, ống nước lạnh, nước nóng). - Chi tiết lắp đặt: bản vẽ chi tiết giá đỡ ống gió, cách nhiệt ống gió, đấu nối mềm chống rung cho quạt, vị trí van chặn, van xả nước xả khí trên đường ống, v.v. Tuân thủ hướng dẫn lắp đặt của SMACNA (về chế tạo, lắp đặt ống gió) và TCVN/SMACNA về cách âm, chống rung, độ ồn cho phép. - Lịch thiết bị (Equipment Schedule): Bảng liệt kê tất cả thiết bị với thông số chính (model, lưu lượng, công suất, hiệu suất COP/EER, cột áp, độ ồn,…). - Tổ chức rà soát, hiệu chỉnh thiết kế: Thực hiện review nội bộ và liên bộ môn. Đảm bảo bản vẽ HVAC khớp với kiến trúc (lỗ mở tường sàn đúng vị trí, không đâm xuyên kết cấu dầm xà), với hệ thống điện (đủ nguồn điện cho thiết bị, vị trí tủ điều khiển), hệ PCCC (vị trí đầu báo khói, đầu phun sprinkler không bị cản bởi miệng gió). Thực hiện tính toán kiểm tra như: kiểm tra tổng tải lạnh so với công suất chiller đã chọn, kiểm tra áp suất tổng trên tuyến ống gió so với cột áp quạt. - Lập hồ sơ thiết kế kỹ thuật đầy đủ: Tổng hợp thuyết minh thiết kế (diễn giải phương án, tính toán), bản vẽ, và bảng tiên lượng sơ bộ. Trình chủ đầu tư và tư vấn thẩm tra (nếu có) phê duyệt trước khi chuyển sang giai đoạn đấu thầu/thi công.

Tiêu chuẩn & Quy chuẩn tham chiếu:

(Giai đoạn thiết kế chi tiết cần tuân thủ đầy đủ các tiêu chuẩn kỹ thuật quốc gia và quốc tế áp dụng cho HVAC. Một số tiêu chuẩn chính bao gồm:)

TCVN 5687:2010 (2024) – Thông gió, điều hòa không khí – Tiêu chuẩn thiết kế: Đây là tiêu chuẩn nền tảng quy định các yêu cầu về thông số vi khí hậu, trao đổi khí, tiếng ồn, v.v. trong thiết kế hệ thống HVAC. Mọi thiết kế kỹ thuật phải đảm bảo không mâu thuẫn với các yêu cầu tối thiểu của TCVN 5687. (Ví dụ: TCVN 5687 quy định các giá trị nhiệt độ, độ ẩm tính toán; yêu cầu về cấp gió tươi tối thiểu theo phân loại phòng; vận tốc gió tối đa trong vùng làm việc; mức ồn tối đa cho phép theo công năng phòng...)[2].

QCVN 09:2017/BXD – Quy chuẩn về hiệu quả năng lượng: Áp dụng các yêu cầu bắt buộc về hiệu suất cho hệ thống HVAC trong thiết kế chi tiết. Ví dụ:

Hiệu suất tối thiểu (COP/EER) của máy lạnh, chiller, nồi hơi… phải đạt mức theo quy định.

Cách nhiệt đường ống lạnh, ống gió, tường mái… phải đạt chiều dày tối thiểu.

Hệ thống điều hòa trung tâm trên 500 kW phải có thiết bị thu hồi nhiệt từ gió thải (nếu tỉ lệ gió tươi > 30%) theo QCVN 09.

Hệ thống VAV phải hạn chế tái đốt nóng (reheat): Ví dụ, ASHRAE 90.1 (được QCVN viện dẫn) giới hạn việc reheat không được vượt quá 50% công suất khi zone tải thấp, và yêu cầu shut-off VAV phải giảm lưu lượng về 30% trước khi kích hoạt sưởi[12].

ASHRAE 62.1 (phiên bản mới nhất 2019/2022): Sử dụng để tính chi tiết lượng không khí tươi và kiểm tra chất lượng không khí. Thiết kế phải đảm bảo tuân thủ Ventilation Rate Procedure (hoặc Indoor Air Quality Procedure) cho mỗi không gian sử dụng, đảm bảo nồng độ CO₂ và các chất ô nhiễm nằm trong giới hạn chấp nhận[5].

ASHRAE 90.1 (phiên bản mới nhất 2019/2022): Tiêu chuẩn quốc tế về thiết kế tiết kiệm năng lượng. Trong thiết kế chi tiết, tiêu chuẩn này định rõ các mục cần tuân thủ:

Mục HVAC (Section 6): Hiệu suất thiết bị tối thiểu, yêu cầu về các tính năng hệ thống (như bắt buộc có biến tần cho quạt >5HP, điều khiển van 2 ngã cho hệ thống bơm biến lưu, v.v.), giới hạn tỉ lệ gió tươi quá mức, giới hạn reheat và công suất quạt trên mỗi đơn vị diện tích lạnh[12].

Phương pháp tính năng lượng: Nếu áp dụng phương pháp mô phỏng (Performance Path), thiết kế cần xây dựng mô hình năng lượng để chứng minh mức tiêu thụ thấp hơn công trình chuẩn theo 90.1 (ví dụ ≤ 90% mức năng lượng chuẩn).

SMACNA Standards: Các tiêu chuẩn của Hiệp hội Nhà thầu Ống kim loại & Điều hòa không khí, được dùng rộng rãi:

HVAC Duct Construction Standard: hướng dẫn về chế tạo, lắp đặt ống gió kim loại và mềm. Thiết kế phải chỉ rõ hạng áp suất của ống gió (ví dụ 2 inches WG, 500 Pa) và mức độ kín (Leakage Class) yêu cầu để đội thi công thực hiện đúng[17]. SMACNA cũng quy định về gân tăng cứng, khoảng cách giá đỡ, v.v.

HVAC Air Duct Leakage Test Manual: hướng dẫn về thử kín đường ống. Trong thiết kế có thể yêu cầu thử kín với ống gió cao áp (trên 750 Pa) hoặc ống đi qua ngoài trời[18][19].

Sound and Vibration Guidelines: khuyến cáo về tiêu chí tiếng ồn, độ rung cho thiết bị, ống gió.

Tiêu chuẩn liên quan khác: TCVN 6396 (độ ồn, rung động), TCVN 13580:2023 & TCVN 13581:2023 (yêu cầu chế tạo, lắp đặt và nghiệm thu đường ống gió) nếu đã ban hành, TCXD 232:1999 (tiêu chuẩn cũ về lắp đặt & nghiệm thu hệ thống thông gió, ĐHKK) – áp dụng để quy định thử áp lực đường ống, cân bằng hệ thống.

ASHRAE Guideline 36-2021 – High Performance Sequences of Operation: Khuyến nghị các giải pháp điều khiển tối ưu. Trong thiết kế kỹ thuật, nếu hướng đến tòa nhà hiệu suất cao, nên tham khảo Guideline 36 để chuẩn hóa lập trình BMS: ví dụ thuật toán reset áp suất tĩnh quạt gió theo tín hiệu từ VAV xa nhất (trim & respond), thuật toán giám sát lỗi tự động (AFDD) tích hợp trong BMS để phát hiện sớm sự cố van VAV, cảm biến sai lệch[16][15].

LEED, LOTUS, Green Mark: Nếu dự án có đăng ký chứng chỉ môi trường, thiết kế cần đáp ứng các tín chỉ liên quan. Thí dụ:

LEED: Yêu cầu Fundamental Commissioning ngay từ thiết kế (phải có người kiểm tra thiết kế đáp ứng OPR), tín chỉ Enhanced Commissioning yêu cầu xem xét thiết kế về vận hành & bảo trì. Ngoài ra, tín chỉ Optimized Energy Performance đòi hỏi mô phỏng năng lượng để chứng minh tiết kiệm % so với ASHRAE 90.1, và tín chỉ Indoor Environmental Quality đòi hỏi tuân thủ ASHRAE 62.1 nghiêm ngặt, sử dụng vật liệu ít phát thải, v.v.

LOTUS (VGBC): Tương tự LEED, có hạng mục Năng lượng & Atmosphere, IEQ với các tiêu chí cho HVAC.

Green Mark (Singapore): Thiết kế HVAC phải đạt hiệu suất hệ thống (Coefficient of System Performance - CSP) tối thiểu, kiểm soát tốt độ ẩm và nhiệt độ cho khí hậu nhiệt đới, và theo dõi tiêu thụ năng lượng sau này.

Rủi ro thường gặp & Biện pháp kiểm soát:

Rủi ro Thiết kế Chi tiết | Kiểm soát & Giảm thiểu |

|---|---|

Mất cân bằng áp suất công trình: Nếu không thiết kế đúng, sự thay đổi lưu lượng cấp/hồi của hệ VAV có thể gây mất cân bằng áp (tòa nhà bị áp âm hút khí ngoài hoặc áp dương quá làm cửa khó đóng)[20]. | Thiết kế hệ thống điều áp tòa nhà: bố trí quạt hoặc van điều áp cho khí thải/khí tươi, đảm bảo duy trì áp suất trong giới hạn. Lập trình BMS giám sát chênh áp và điều chỉnh lưu lượng quạt hồi/relief để giữ áp suất ổn định. |

Phân phối không khí không đều: Một số khu vực xa có thể thiếu gió cấp, gây quá nhiệt cục bộ, trong khi khu gần AHU lại dư thừa gây ồn[21]. | Thiết kế mạng ống gió hợp lý (cân bằng tổn áp), sử dụng VAV box cho từng khu vực có tải khác nhau. Tính toán và sau này cân chỉnh lưu lượng thiết kế cho từng nhánh. Có thể lắp thêm cảm biến áp suất nhánh để đảm bảo đủ áp đến vùng xa. |

Tiếng ồn và rung vượt mức: Ống gió hoặc miệng gió có vận tốc cao gây ồn; quạt, máy lạnh không được cách âm chống rung đầy đủ. | Tuân thủ tiêu chuẩn độ ồn: giới hạn vận tốc gió (<= 2.5–4 m/s ở ống nhánh, <= 1.5–2 m/s qua miệng gió). Bố trí ống tiêu âm tại đầu AHU, miệng gió quan trọng. Thiết kế đệm chống rung, treo chống rung cho quạt, máy nén. Chọn thiết bị có mức ồn chấp nhận được, nếu cần thiết kế phòng máy cách âm. |

Không đảm bảo thoải mái tải một phần: Ở chế độ tải thấp, VAV giảm lưu lượng có thể gây hiện tượng phòng bị bí, độ ẩm cao do gió lưu thông ít[22]. Cũng có thể xảy ra hiện tượng “dội khí lạnh” – không khí lạnh xả xuống thẳng vùng người do miệng gió không đủ khuếch tán ở lưu lượng thấp[13]. | Thiết lập lưu lượng tối thiểu cho hộp VAV đảm bảo đủ trao đổi không khí và khống chế độ ẩm. Sử dụng miệng gió khuếch tán cao hoặc miệng gió kiểu xoáy tại các phòng để không khí trộn đều, tránh dội lạnh. Nếu khu vực nhạy cảm, cân nhắc dùng VAV có gia nhiệt lại (reheat) để giữ nhiệt độ và độ ẩm trong ngưỡng cho phép ở tải thấp. |

Vi phạm tiêu chuẩn hoặc sai sót bản vẽ: Ví dụ quên bố trí van xả đáy cho thấp điểm, quên cửa thăm cho thiết bị trên trần, hay ghi sai cao độ đường ống. | Thực hiện ra soát độc lập (peer review) bộ bản vẽ. Lập checklist kiểm tra từng hạng mục theo tiêu chuẩn (ví dụ: có đủ cửa thăm cho van VAV và van PCCC trên ống gió chưa, các van cân bằng nước đã có chưa, khoảng cách thiết bị có đáp ứng yêu cầu bảo trì không...). Phối hợp chủ đầu tư và tư vấn thẩm tra để kiểm soát chất lượng hồ sơ thiết kế. |

3. Giai đoạn Dự toán và Lựa chọn Thiết bị

Mục tiêu & Nhiệm vụ chính: Giai đoạn này chuyển đổi thiết kế kỹ thuật thành kế hoạch chi phí và chọn lựa thiết bị cụ thể từ thị trường. Mục tiêu là xây dựng dự toán chính xác cho hạng mục HVAC, đồng thời đánh giá và lựa chọn nhà cung cấp, model thiết bị đáp ứng yêu cầu thiết kế và tối ưu chi phí. Nhiệm vụ gồm lập khối lượng, bảng dự toán chi tiết, lấy báo giá thiết bị, so sánh và đề xuất lựa chọn vật tư-thiết bị phù hợp.

Các công việc chính cần thực hiện: - Bóc tách khối lượng: Từ bản vẽ thiết kế, bóc tách toàn bộ khối lượng vật tư và thiết bị: - Chiều dài và tiết diện các tuyến ống gió (phân loại theo kích thước và áp suất để tính khối lượng tôn, phụ kiện, cách nhiệt). - Chiều dài ống nước lạnh, ống xả condensate, ống gas lạnh (nếu có hệ VRF), kể cả phụ kiện đấu nối, van. - Số lượng thiết bị: chiller, cooling tower, bơm nước, AHU, quạt, VAV box, miệng gió, van VCD (van điều chỉnh gió), van chống cháy (nếu yêu cầu), cảm biến, bộ điều khiển... - Khối lượng vật tư phụ: giá đỡ, vật liệu cách âm, bảo ôn, dây điện điều khiển cho BMS, v.v. - Lập bảng dự toán chi tiết (BOQ - Bill of Quantities): Liệt kê khối lượng kèm đơn giá dự tính cho từng mục: - Đơn giá vật tư có thể tham khảo từ các định mức xây dựng hiện hành (nếu có) hoặc giá thị trường. - Đơn giá thiết bị thường dựa trên báo giá từ nhà cung cấp (nên lấy từ 2–3 hãng để so sánh). - Tính thêm chi phí nhân công lắp đặt, chi phí thầu phụ cân chỉnh, chạy thử… và thuế, dự phòng. - Kết quả là tổng giá trị dự toán cho hạng mục HVAC, phục vụ xét thầu hoặc phê duyệt ngân sách. - Liên hệ nhà cung cấp lấy báo giá thiết bị: Gửi bản yêu cầu (specification) cho các nhà cung cấp/chãng hãng thiết bị uy tín: - Với thiết bị chính (chiller, AHU, quạt lớn, hệ BMS,...), yêu cầu báo giá chi tiết kèm thông số kỹ thuật, chứng chỉ chất lượng, xuất xứ, thời gian giao hàng. - Đối với thiết bị phụ (van, cảm biến), có thể gộp theo gói và hỏi giá từ nhà thầu thiết bị. - So sánh báo giá: Lập bảng so sánh các hãng về giá cả, thông số (ví dụ COP máy lạnh, mức ồn quạt, độ dày tôn ống gió, bảo hành…). Đảm bảo các thiết bị đáp ứng tiêu chuẩn đã đề ra (ví dụ chiller phải có COP >= mức yêu cầu của QCVN 09/ASHRAE 90.1, hộp VAV đáp ứng độ kín cấp nào, motor quạt đạt hiệu suất IE3…). - Lập danh mục thiết bị đề xuất và phê duyệt: Đề xuất danh sách hãng/model cho từng thiết bị: - Thông thường đề xuất 2-3 phương án tương đương để chủ đầu tư lựa chọn/phê duyệt. - Kiểm tra tương thích giữa các thiết bị: ví dụ hệ điều khiển BMS chọn của hãng nào, có tích hợp tốt với VAV controller của hãng kia không (giao thức Modbus/BACnet?). - Đối với dự án công, cần lập hồ sơ mời thầu (spec chung) nêu rõ yêu cầu kỹ thuật tối thiểu, để các nhà thầu chào giá đồng bộ. - Xem xét yếu tố vận chuyển, lắp đặt: Trong lựa chọn thiết bị cần tính đến: - Kích thước, trọng lượng thiết bị (chiller, AHU) có vào lọt cửa, thang máy hoặc cần cẩu đặc biệt không. - Thời gian sản xuất và giao hàng: thiết bị nhập khẩu có thể 8-12 tuần, cần lên kế hoạch phù hợp tiến độ. - Dịch vụ hậu mãi: ưu tiên nhà cung cấp có văn phòng/đại diện tại địa phương để hỗ trợ bảo hành, bảo trì. - Cập nhật dự toán sau lựa chọn thiết bị: Sau khi có giá thực tế và lựa chọn model, điều chỉnh lại bảng dự toán cho sát thực tế. Đưa các mục dự phòng (contingency) nếu cần cho các hạng mục chưa chắc chắn (ví dụ trừ hao khối lượng ống gió nếu thiết kế có thể thay đổi khi thi công chi tiết).

Tiêu chuẩn & Tài liệu tham chiếu: - Catalog & Tiêu chuẩn hãng sản xuất: Mọi thiết bị phải đáp ứng tiêu chuẩn kỹ thuật của hãng và các tiêu chuẩn quốc tế liên quan (ví dụ: máy lạnh có chứng nhận AHRI 550/590 cho chiller[23], máy bơm tuân thủ ISO 9906 về thử nghiệm hiệu suất, ống gió theo SMACNA...). - ASHRAE 90.1 & QCVN 09:2017: Đảm bảo các thiết bị chính thỏa mãn các yêu cầu MEPS (Minimum Energy Performance Standards) – hiệu suất năng lượng tối thiểu. Ví dụ, hiệu suất chiller, hiệu suất lò hơi, hiệu suất quạt (bhp/CFM) không vượt giới hạn trong bảng tiêu chuẩn[12]. QCVN 09 cũng viện dẫn trực tiếp các tiêu chí này, do đó việc chọn thiết bị không đạt tiêu chuẩn sẽ vi phạm quy chuẩn. - Tiêu chuẩn chất lượng và an toàn điện: Động cơ, tủ điện, dây dẫn phải theo TCVN/QCVN về an toàn điện (vd: QCVN về chống giật, tiêu chuẩn IP cấp bảo vệ vỏ tủ). - Hồ sơ mời thầu và Quy trình đấu thầu: Tuân thủ các quy định trong hồ sơ mời thầu (nếu có). Các tiêu chí chấm thầu kỹ thuật cần bám sát tiêu chuẩn đã đề ra để đảm bảo nhà thầu không cung cấp thiết bị kém chất lượng.

Rủi ro thường gặp & Biện pháp kiểm soát:

Rủi ro chênh lệch chi phí so với ngân sách: Dự toán sai (bóc thiếu khối lượng, đơn giá thấp hơn thực tế) dẫn đến thiếu kinh phí thi công. Kiểm soát: luôn tính dự phòng chi phí (~5-10%), kiểm tra chéo dự toán bởi bên độc lập. Cập nhật giá từ nhiều nguồn và lưu ý biến động giá vật tư.

Nguy cơ chọn thiết bị không phù hợp hoặc kém chất lượng: Nếu chỉ tập trung giá rẻ, có thể chọn thiết bị không đạt yêu cầu (COP thấp, độ bền kém). Kiểm soát: bám sát spec kỹ thuật đã đề ra, loại các chào giá không đạt tiêu chuẩn. Yêu cầu nhà cung cấp cung cấp catalog, chứng chỉ và có mẫu dự án tham chiếu.

Trễ tiến độ do giao hàng thiết bị: Thiết bị nhập khẩu có thể về chậm, ảnh hưởng thi công. Kiểm soát: liên hệ sớm với hãng để nắm rõ thời gian sản xuất. Đặt hàng thiết bị dài hạn ngay khi ký hợp đồng. Theo dõi sát tiến độ sản xuất, vận chuyển.

Không đồng bộ giữa các hạng mục: Ví dụ nhà thầu thi công mua ống gió sai kích thước do đọc bản vẽ cũ, hoặc thiết bị điều khiển không tương thích BMS. Kiểm soát: cập nhật thông tin lựa chọn thiết bị vào bản vẽ phát hành thi công (IFC). Tổ chức cuộc họp giữa bên thiết kế, nhà thầu và nhà cung cấp chính để rà soát tính tương thích hệ thống.

Thiếu sót trong hồ sơ hợp đồng thiết bị: Nếu hợp đồng mua thiết bị không quy định rõ phạm vi (ví dụ thiếu phụ kiện, thiếu hướng dẫn lắp đặt, chạy thử), sau này phát sinh chi phí. Kiểm soát: trong yêu cầu mua sắm phải ghi đủ “đúng chủng loại, đủ số lượng, kèm phụ kiện lắp đặt, hướng dẫn vận hành và đào tạo”. Quy định điều khoản phạt nếu thiết bị không đạt hiệu suất cam kết hoặc chậm tiến độ giao hàng.

4. Giai đoạn Thi công, Lắp đặt

Mục tiêu & Nhiệm vụ chính: Giai đoạn thi công biến bản vẽ thiết kế thành hiện thực tại công trường. Mục tiêu trọng tâm là lắp đặt hệ thống HVAC đúng thiết kế, đúng kỹ thuật và an toàn, đảm bảo chất lượng công trình. Nhiệm vụ bao gồm tổ chức thi công theo trình tự hợp lý, giám sát kỹ thuật, kiểm soát chất lượng lắp đặt và an toàn lao động, phối hợp các bên trong suốt quá trình.

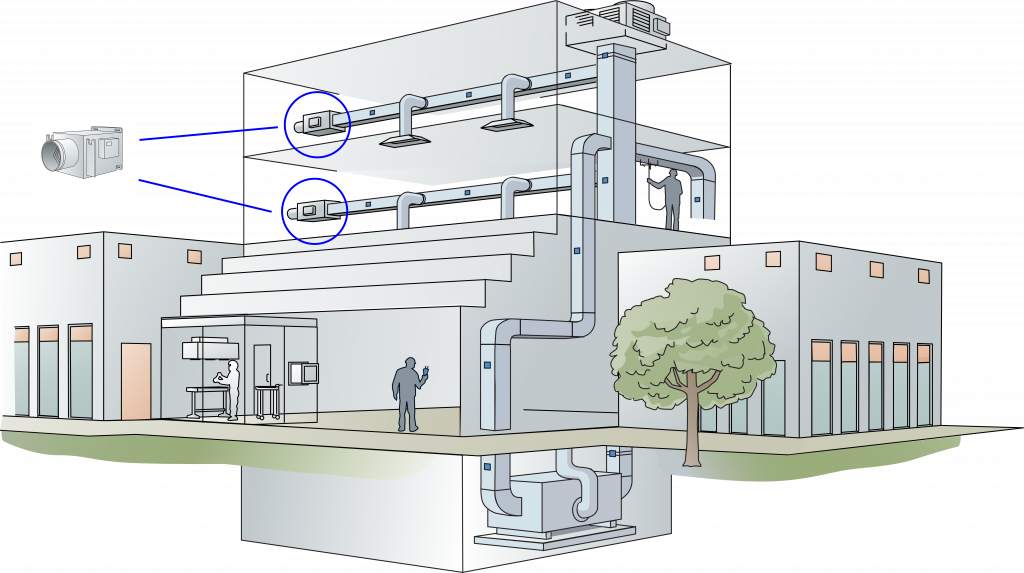

Các công việc chính cần thực hiện: - Chuẩn bị mặt bằng & vật tư: Tiến hành khảo sát hiện trạng công trường trước khi thi công (nếu là công trình cải tạo). Lập kế hoạch tập kết vật tư, thiết bị đến công trường theo tiến độ. Đảm bảo các thiết bị lớn (chiller, AHU) có đường vận chuyển vào vị trí lắp đặt (dùng cẩu, xe nâng nếu cần). - Triển khai chi tiết thi công (Shop drawing): Nhà thầu cần lập bản vẽ thi công chi tiết hơn nếu cần, bao gồm: - Bản vẽ phối hợp (Coordination drawings): Phối hợp 3D hoặc 2D giữa ống gió, ống nước, điện, cứu hỏa trong không gian trần để tránh giao cắt xung đột. Điều chỉnh kích thước ống hoặc cao độ nếu cần (nhưng không làm thay đổi hiệu quả thiết kế). - Bản vẽ chế tạo ống gió: phân đoạn chế tạo, vị trí bổ trí gân tăng cứng, các chuyển tiếp côn, vị trí cửa thăm, van gió… theo tiêu chuẩn SMACNA. - Bản vẽ chi tiết giá đỡ: vị trí các giá treo ty, kết cấu khung đỡ cho AHU, quạt, chiller; tính toán tải trọng cho bulong hóa chất vào bê tông hoặc kết cấu thép phụ. - Thi công lắp đặt theo trình tự: Thông thường tiến trình lắp đặt hệ thống VAV sẽ theo các bước chính như sau[24][25]: 1. Lắp đặt giá đỡ, giá treo cho ống gió, ống nước, và thiết bị: Định vị chính xác vị trí theo bản vẽ, khoan cấy ty treo, hàn giá đỡ. Kiểm tra tải trọng và độ chắc chắn của giá treo trước khi treo ống[26]. 2. Lắp đặt ống gió chính và ống nhánh: Tiến hành treo các tuyến ống gió từ lớn đến nhỏ. Nối ghép các đoạn ống bằng bích, bu lông, keo trám kín theo tiêu chuẩn độ kín yêu cầu. Các nhánh đến hộp VAV lắp đặt đúng vị trí thiết kế. 3. Lắp đặt hộp VAV: Cố định hộp VAV vào trần hoặc khung, đảm bảo hướng ống gió vào/ra đúng như bản vẽ. Lắp cảm biến lưu lượng và các thiết bị điều khiển trên hộp VAV theo hướng dẫn của nhà sản xuất. 4. Lắp đặt ống nước lạnh & bơm (nếu có): Thi công treo ống nước lạnh từ phòng máy đến AHU, FCU, kèm theo bọc bảo ôn ngay sau khi thử áp. Lắp bơm, van chặn, van cân bằng, kết nối điện cho bơm. 5. Lắp đặt thiết bị lớn: Đưa AHU vào phòng kỹ thuật hoặc vị trí tầng mái, liên kết với ống gió bằng khớp nối mềm chống rung. Đặt chiller vào bệ móng, căn chỉnh cân bằng, kết nối ống nước lạnh, ống xả đáy. Lắp cooling tower trên mái (nếu có), kết nối với chiller. 6. Lắp đặt đường ống gas, ống nước xả và phụ kiện khác: Đối với hệ thống có VRF hoặc máy rời, tiến hành chạy ống gas đồng, hàn nối và kiểm tra kín. Lắp các ống xả condensate từ AHU, FCU ra hệ thống thoát nước; bảo đảm dốc và có bẫy nước (p-trap) cho AHU. 7. Kết nối điện động lực & điều khiển: Đi dây và đấu nối cấp nguồn cho tất cả thiết bị (tới tủ MCC hoặc DB theo sơ đồ điện). Thi công dây điều khiển từ hộp VAV, cảm biến, van… về tủ điều khiển hoặc BMS. Đánh số, gắn nhãn cho dây cáp. 8. Cách nhiệt, chống cháy và hoàn thiện: Bọc bảo ôn cho ống gió lạnh, ống nước lạnh sau khi đã thử kín. Bọc cách âm cho đoạn ống gió cần giảm ồn (nếu có). Sơn chống rỉ, bọc chống cháy cho ống gió xuyên sàn/tường theo tiêu chuẩn PCCC. Lắp miệng gió khuếch tán, khe cửa gió vào trần hoàn thiện. - Giám sát chất lượng thi công: Trong suốt quá trình, cán bộ giám sát phải kiểm tra: - Vật tư đầu vào: chủng loại ống, độ dày tôn, loại bảo ôn… so với spec. Thiết bị đưa vào lắp đặt phải đúng model đã duyệt, mới 100%, có biên bản xuất xưởng. - Chất lượng lắp đặt: Kiểm tra cao độ và vị trí lắp đặt so với bản vẽ. Đảm bảo các mối nối ống gió kín khít (dùng phương pháp soi đèn pin bên trong để phát hiện khe hở), ống nước hàn đúng quy cách (chụp phim mối hàn nếu yêu cầu). Kiểm tra độ dốc ống thoát nước, sự chắc chắn của giá đỡ. Đảm bảo không có xung đột với các hệ khác (ví dụ ống gió không che mất đầu phun sprinkler). - Tuân thủ an toàn lao động: Công nhân có đồ bảo hộ, dây an toàn khi làm trên cao, thiết bị nâng hạ an toàn. Kiểm tra an toàn điện khi đấu nối thiết bị. Thực hiện giấy phép làm việc cho các công việc nguy hiểm (hàn cắt, làm việc kín...). - Thử nghiệm và kiểm tra trong quá trình lắp đặt: - Thử áp lực: Sau khi lắp xong từng đoạn ống nước, tiến hành thử áp lực nước theo tiêu chuẩn (thường 1.5 lần áp làm việc, giữ 24h) để kiểm tra rò rỉ. Ống gió cao áp cũng có thể thử kín bằng cách bịt đầu và bơm áp suất, đo rò rỉ theo tiêu chuẩn SMACNA nếu quy định[27][28]. - Kiểm tra điện: Đo thông mạch, cách điện cáp động lực, chạy thử không tải động cơ để chắc chắn đấu nối đúng pha, chiều quay quạt/bơm đúng hướng. - Hoàn thiện lắp đặt: Làm sạch bên trong ống gió, thu dọn phế liệu, bịt đầu ống gió chờ để tránh bụi lọt trong thời gian chờ vận hành thử.

Tiêu chuẩn & Quy chuẩn tham chiếu: - SMACNA – HVAC Construction Standards: Áp dụng nghiêm ngặt các hướng dẫn về lắp đặt ống gió, bao gồm tiêu chuẩn về phương pháp nối ống (Pittsburgh lock, TDC flange…), khoảng cách giá treo ống gió tối đa, cách đỡ bộ giảm chấn, yêu cầu trám kín mối nối (Seal Class A, B, C tùy áp suất)[29][27]. Tiêu chuẩn này cũng chỉ ra việc kiểm tra độ võng của ống gió (deflection) và độ rò rỉ cho phép. - TCVN 4605, 5687, 13581: Các tiêu chuẩn Việt Nam về thi công lắp đặt: - TCVN 5687 nêu một số yêu cầu về lắp đặt như tránh cản trở lối thoát hiểm, không gian xung quanh dàn nóng/ lạnh phải đủ thông thoáng,... - TCVN 13581:2023 (nếu áp dụng) quy định chi tiết nghiệm thu đường ống gió, lắp đặt ống gió. - TCXDVN 232:1999 (hiện nay thay bằng TCVN tương ứng) cũng là tài liệu tham khảo về nghiệm thu lắp đặt. - Quy chuẩn phòng cháy (QCVN 06:2022/BXD): Bắt buộc tuân thủ khi lắp đặt: ví dụ ống gió xuyên sàn phải có van chặn lửa (fire damper) tại vách ngăn cháy, vật liệu bảo ôn phải không cháy lan (Fire-rated Insulation), khoảng cách từ miệng gió đến đầu báo khói > 1.5m...[10]. - Hướng dẫn của nhà sản xuất: Đối với lắp đặt thiết bị như chiller, AHU, VAV box… phải theo đúng manual của hãng (moment siết bulong, nạp dầu bôi trơn, căn chỉnh đồng trục cho bơm, vacuum và nạp gas cho hệ VRF, v.v.). - Tiêu chuẩn hàn nối & thử kín: Áp dụng TCVN hoặc tiêu chuẩn quốc tế tương đương (AWS cho hàn, ASTM cho thử áp) để đảm bảo mối nối ống chắc chắn, không rò.

Rủi ro thường gặp & Biện pháp kiểm soát:

Rủi ro Thi công & Lắp đặt | Kiểm soát & Giảm thiểu |

|---|---|

Sai lệch so với thiết kế: Lắp đặt nhầm kích thước ống, sai vị trí thiết bị, hoặc tùy tiện thay đổi để dễ thi công (ví dụ bẻ cong ống gió nhỏ hơn thiết kế). | Giám sát chặt chẽ bởi kỹ sư hiện trường, đối chiếu với bản vẽ liên tục. Mọi thay đổi bắt buộc phải được phê duyệt bằng văn bản (RFI – Request for Information) trước khi thực hiện. Sử dụng máy toàn đạc hoặc laser để lấy dấu chính xác các tọa độ, cao độ khi lắp đặt. |

Chất lượng mối nối kém gây rò rỉ: Ống gió không kín, ống nước rò do hàn ẩu. | Thi công theo quy trình chuẩn: kiểm tra tay nghề thợ hàn (thực hiện mẫu hàn test trước), chỉ định thợ lành nghề cho các mối hàn áp lực cao. Sử dụng keo trám (sealant) phù hợp cho mối nối ống gió (theo lớp kín A/B/C). Thực hiện thử áp, thử kín tất cả các đoạn trước khi bọc cách nhiệt[27][19]. Nếu phát hiện rò rỉ phải sửa chữa và kiểm tra lại. |

Không đảm bảo an toàn lao động: Nguy cơ tai nạn khi làm việc trên cao, điện giật khi đấu nối, cháy nổ khi hàn cắt. | Áp dụng quy trình an toàn: đào tạo công nhân về biện pháp an toàn trước khi thi công. Sử dụng đầy đủ dây đai an toàn, giàn giáo chắc chắn có thang lên xuống. Cắt điện khu vực khi đấu nối, treo biển cảnh báo. Trang bị bình chữa cháy xách tay khi hàn và có người giám sát phòng cháy. Định kỳ toolbox meeting nhắc nhở an toàn. |

Tiến độ kéo dài, chồng chéo với hạng mục khác: HVAC thường vướng với trần, hoàn thiện nếu trễ sẽ cản trở nhau. | Lập tiến độ thi công chi tiết, trong đó công tác treo ty, lắp ống gió chính hoàn thành trước khi đóng trần. Phối hợp với đội xây dựng, điện để phân chia khu vực làm việc, tránh nhiều đội chồng chéo. Theo dõi tiến độ hàng tuần và điều chỉnh nhân lực nếu có nguy cơ trễ. |

Hư hại thiết bị do bảo quản kém: Thiết bị như chiller, tủ điện có thể bị ẩm, va đập trong quá trình chờ lắp đặt. | Bố trí kho bãi khô ráo để lưu trữ thiết bị, có che phủ bảo vệ mưa nắng. Thiết bị lớn đặt trên nền phẳng, không chồng chất. Những phần dễ hỏng (bản mạch điện tử, cảm biến) nên để kho kín, khi nào gần lắp mới đưa ra. Kiểm tra định kỳ tình trạng thiết bị trong kho. |

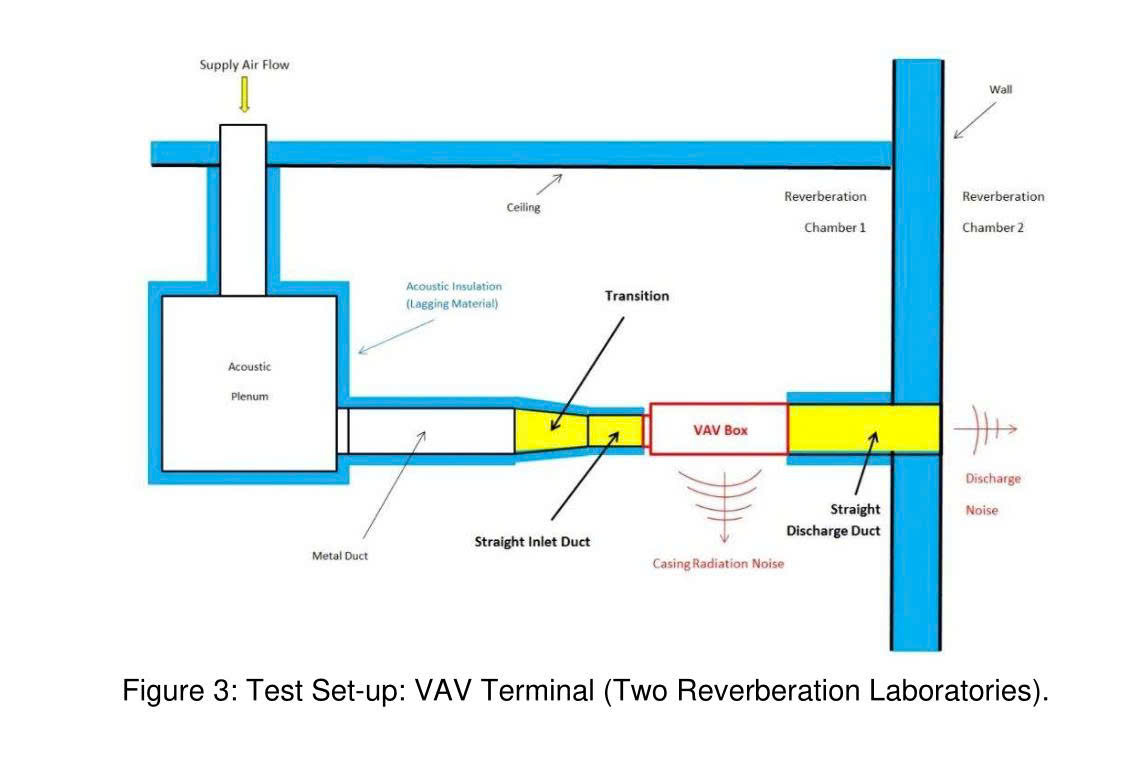

5. Giai đoạn Chạy thử & Hiệu chỉnh (Commissioning, Testing & TAB)

Mục tiêu & Nhiệm vụ chính: Giai đoạn này nhằm đưa hệ thống vào vận hành thử và hiệu chỉnh tối ưu trước khi bàn giao. Mục tiêu là xác minh toàn bộ hệ thống HVAC VAV đã lắp đặt hoạt động đúng với thiết kế và đáp ứng các thông số yêu cầu (lưu lượng, nhiệt độ, áp suất, độ ồn...). Nhiệm vụ bao gồm chạy thử đơn động, liên động, đo đạc hiệu chỉnh lưu lượng gió/nước (TAB – Testing, Adjusting, Balancing), kiểm tra chức năng điều khiển (Commissioning), sửa lỗi và tinh chỉnh hệ thống.

Các công việc chính cần thực hiện: - Pre-commissioning (Kiểm tra tĩnh): Trước khi chạy máy, tiến hành các bước kiểm tra ban đầu: - Kiểm tra hoàn thiện lắp đặt: tất cả ốc vít đã siết chặt, các van ở trạng thái ban đầu mở/đóng đúng, dây điện đấu đúng sơ đồ, cảm biến đã gắn và hiệu chuẩn. - Vệ sinh hệ thống: hút bụi trong ống gió, làm sạch lưới lọc AHU, vệ sinh bơm, đường ống… để đảm bảo không có dị vật. - Đo kiểm tra cách điện cuộn dây động cơ, thử quay tay quạt, bơm để đảm bảo không kẹt cơ khí. - Nạp đầy các hệ thống chất lỏng: đổ nước vào hệ thống nước lạnh và xả khí, nạp gas cho hệ VRF, châm nước cho bẫy nước AHU. - Chạy thử không tải (no-load test): Thực hiện chạy thử các thiết bị đơn lẻ: - Chạy thử quạt, bơm: cho chạy từng quạt AHU, quạt thông gió, bơm nước lạnh… kiểm tra độ rung, chiều quay, dòng điện động cơ có nằm trong định mức. - Chạy thử hệ chiller/HVAC: khởi động máy lạnh chiller theo quy trình của hãng (đảm bảo đủ nước, van đúng vị trí). Chạy nén VRF ở chế độ test. Quan sát áp suất, dòng điện, nhiệt độ dầu, v.v. - Hiệu chỉnh sơ bộ van: mở các van balancing nước về vị trí thiết kế (theo % mở), các van gió VAV đặt ở vị trí thiết kế (mở 100% hoặc theo kịch bản). - Cân bằng lưu lượng (Testing, Adjusting, Balancing - TAB): Đây là bước rất quan trọng với hệ VAV: - Đo lưu lượng gió từng nhánh và từng miệng gió: Sử dụng thiết bị đo gió (hood capture) để đo lưu lượng tại miệng gió khi hệ thống chạy ở chế độ thiết kế (thường cho VAV mở 100% và quạt đạt tốc độ tối đa thiết kế). Ghi nhận lưu lượng so với thiết kế. - Điều chỉnh VAV Box: Nếu lưu lượng đo được chênh lệch, hiệu chỉnh lại độ mở hoặc calibrate cảm biến lưu lượng của hộp VAV. Đặt lại giá trị min/max cfm cho mỗi hộp trong bộ điều khiển VAV theo đúng thiết kế yêu cầu. - Cân bằng mạng ống gió: Điều chỉnh các van gió cân bằng (balance dampers) trên ống nhánh để đạt lưu lượng đồng đều. Nguyên tắc là giảm bớt tại nhánh dư gió, không tăng tại nhánh thiếu (vì tổng lưu lượng quạt có hạn). - Cân chỉnh nước lạnh: Đo chênh áp và lưu lượng qua từng AHU, điều chỉnh van cân bằng (hoặc van 2 ngã) để mỗi AHU nhận đúng lưu lượng nước thiết kế. Đảm bảo chiller vận hành với tổng lưu lượng nước trong dải cho phép. - Kết quả của TAB sẽ lập thành báo cáo ghi rõ tất cả các giá trị đo và trạng thái điều chỉnh của từng van, hộp VAV. - Kiểm tra chức năng & vận hành liên động (Functional testing): Sau khi hệ thống đã cân bằng cơ bản, tiến hành kiểm tra tất cả các chế độ vận hành và chức năng điều khiển: - Kiểm tra điều khiển nhiệt độ phòng: Đặt các nhiệt độ khác nhau trên bộ điều khiển phòng, quan sát phản ứng của hộp VAV (mở/đóng damper gió, bật điện trở nung nếu có). Đảm bảo mỗi zone đạt được nhiệt độ yêu cầu trong thời gian cho phép. - Kiểm tra áp suất tĩnh ống gió: Thay đổi tải (đóng/mở một số VAV) và xem xét quạt AHU có tăng giảm tốc độ (qua biến tần) phù hợp để duy trì áp suất ống gió mục tiêu. Xem thuật toán reset áp suất có hoạt động trơn tru (ví dụ quạt giảm tốc khi nhiều VAV đóng, tránh dư áp gây ồn)[16][15]. - Kiểm tra độ chính xác cảm biến: So sánh đọc trị nhiệt độ, độ ẩm, áp suất trên BMS với thiết bị hiệu chuẩn độc lập để đảm bảo cảm biến hiệu chuẩn đúng. - Kiểm tra chức năng an toàn: Mô phỏng các tình huống như cháy (ngắt tín hiệu cháy -> quạt tắt, van lửa đóng), mất điện lưới (máy phát cấp điện dự phòng chạy, ưu tiên hệ thống nào), nhiệt độ quá giới hạn (bảo vệ máy nén dừng?),… Đảm bảo liên động an toàn hoạt động. - Kiểm tra BMS giao tiếp: Tại phòng điều khiển, thử gửi lệnh từ BMS (như thay đổi điểm cài đặt nhiệt độ, bật/tắt thiết bị) xem hệ thống thực hiện đúng. Kiểm tra nhật ký báo động (alarms) ghi nhận đúng các sự kiện. - Hiệu chỉnh tối ưu (Optimization): Dựa trên kết quả chạy thử, có thể tinh chỉnh thông số để tối ưu hiệu quả: - Điều chỉnh lại chu kỳ chạy của bơm, quạt dự phòng (nếu có) để đảm bảo luân phiên, tránh 1 máy chạy quá nhiều. - Tinh chỉnh van 2 ngã cho bơm để duy trì chênh áp đặt (nếu dùng bơm biến tần). - Cài đặt lịch thời gian biểu cho hệ thống HVAC theo giờ hoạt động thực tế của tòa nhà, lập chương trình dừng cưỡng bức ngoài giờ nếu cần tiết kiệm điện. - Kích hoạt các tính năng nâng cao: ví dụ Economizer mode (tận dụng gió trời khi điều kiện phù hợp), Night purge (thông gió ban đêm xả nhiệt tích), nếu thiết kế có đề cập. - Lập hồ sơ Commissioning & nghiệm thu nội bộ: Thu thập toàn bộ kết quả đo kiểm, các biên bản thử nghiệm thiết bị (Testing Reports), hồ sơ hiệu chỉnh TAB, nhật ký vận hành thử. Lập báo cáo Commissioning so sánh kết quả vận hành với tiêu chí thiết kế (OPR và bảng thông số thiết kế). Đề xuất các điều chỉnh (nếu chưa đạt yêu cầu). Sau cùng, tổ chức nghiệm thu nội bộ giữa đơn vị thi công và tư vấn giám sát về việc hoàn thành giai đoạn chạy thử, sẵn sàng cho nghiệm thu bàn giao chủ đầu tư.

Tiêu chuẩn & Tài liệu tham chiếu: - ASHRAE Guideline 0 and 1.1 (Commissioning Process): Hướng dẫn quy trình Commissioning toàn diện từ khâu thiết kế đến vận hành. Theo đó, giai đoạn này cần thực hiện theo kế hoạch Commissioning đã lập từ trước, bao gồm kiểm tra tài liệu thiết kế, kiểm tra lắp đặt, kiểm tra vận hành và hiệu chỉnh. - ASHRAE Guideline 36-2021: Tham khảo các điểm đặt điều khiển tối ưu cho hệ VAV. Ví dụ: Guideline 36 đề xuất chiến lược Trim & Respond cho quạt AHU: nếu hơn 20% hộp VAV đóng về min, quạt sẽ giảm setpoint áp suất xuống dần; nếu nhiều hơn 30% hộp VAV mở tối đa, quạt tăng áp lên[16][15]. Áp dụng những giá trị này giúp hệ thống chạy êm và tiết kiệm năng lượng. Guideline 36 cũng cung cấp quy trình kiểm tra chức năng điều khiển một cách hệ thống. - NEBB / AABC / BSRIA Standards: Đây là các tiêu chuẩn hướng dẫn Testing, Adjusting, Balancing (TAB): - NEBB (National Environmental Balancing Bureau) có tiêu chuẩn về quy trình đo và cân bằng cho hệ thống HVAC. - AABC (Associated Air Balance Council) cung cấp biểu mẫu và hướng dẫn tương tự. - BSRIA (Anh) có hướng dẫn Commissioning các hệ thống cơ điện. Những tài liệu này giúp đảm bảo quá trình TAB được thực hiện khoa học và nhất quán. - SMACNA – HVAC Systems Testing, Adjusting & Balancing: Tiêu chuẩn của SMACNA về quy trình TAB, bao gồm cách đo lưu lượng ống gió bằng pitot, dùng balometer đo miệng gió, công thức chuyển đổi áp suất dòng sang lưu lượng, v.v. - Tiêu chuẩn hợp đồng dự án: Thường trong hợp đồng có mục yêu cầu vận hành thử, chạy kiểm tra 100% tải trước bàn giao[30]. Phải đảm bảo tuân thủ các điều kiện này, ví dụ chạy liên tục 72 giờ đủ tải với hệ thống lạnh để khẳng định độ tin cậy. - An toàn vận hành thử: Tuân thủ quy trình an toàn điện, an toàn áp lực (vì chạy thử có thể phát sinh sự cố). Các quy định về tần suất thử thiết bị PCCC (quạt tăng áp, hút khói) theo TCVN PCCC cũng phải được thực hiện trong giai đoạn này.

Rủi ro thường gặp & Biện pháp kiểm soát:

Thiết bị không đạt hiệu suất thiết kế: Ví dụ chiller không đạt công suất lạnh, lưu lượng gió AHU thấp hơn thiết kế. Kiểm soát: tiến hành đo đạc hiệu suất (đo nhiệt độ vào/ra và lưu lượng để tính công suất, đo dòng điện tiêu thụ để tính COP) và đối chiếu thông số kỹ thuật. Nếu không đạt, cần hiệu chỉnh (xem lại môi chất, lưu lượng nước) hoặc yêu cầu hãng kiểm tra, thậm chí thay thế nếu sai khác lớn.

Không cân bằng được hệ thống do sai thiết kế: Nếu phát hiện một số khu vực không thể đạt lưu lượng/ nhiệt độ như yêu cầu (do thiết kế thiếu ống gió, hoặc tải thay đổi), phải xử lý. Kiểm soát: lúc này cần phối hợp đội thiết kế để tìm giải pháp khắc phục (bổ sung quạt tăng áp cục bộ, thay miệng gió khác, hoặc hiệu chỉnh lại điểm đặt). Tránh tự ý chỉnh vượt phạm vi (như tăng tốc quạt quá mức gây ồn).

Lỗi điều khiển (BMS): Có thể gặp tình trạng chương trình BMS chưa đúng (ví dụ van không mở khi cần, hoặc logic sai gây dao động nhiệt độ). Kiểm soát: kỹ sư lập trình BMS phải kiểm tra từng điểm I/O và chạy mô phỏng logic trên phần mềm trước, sau đó hiệu chỉnh ngay khi phát hiện lỗi. Áp dụng hướng dẫn từ Guideline 36 để có logic chuẩn hạn chế lỗi. Lưu ý cập nhật lại chương trình (as-built software) sau khi hiệu chỉnh.

Chưa kiểm tra hết các kịch bản vận hành: Bỏ sót một số chế độ hiếm gặp (mất điện, chạy máy phát, chế độ phòng cháy). Kiểm soát: lập danh sách kịch bản cần kiểm tra cùng với tư vấn giám sát và chủ đầu tư, đánh dấu hoàn thành từng mục. Đối với chức năng an toàn như PCCC, nên mời cơ quan chuyên môn (Cảnh sát PCCC) cùng nghiệm thu thử.

Biên bản và tài liệu không đầy đủ: Nếu không ghi chép lại các thông số đo, sau này khó đối chứng khi có vấn đề. Kiểm soát: kỹ sư commissioning phải lập báo cáo chi tiết mọi kết quả đo đạc, chữ ký xác nhận của các bên (nhà thầu, tư vấn, chủ đầu tư) cho mỗi hạng mục kiểm tra. Lưu trữ các biểu mẫu, bảng tính để bàn giao sau này.

6. Giai đoạn Nghiệm thu, Đào tạo & Bàn giao

Mục tiêu & Nhiệm vụ chính: Giai đoạn này nhằm xác nhận chính thức rằng hệ thống HVAC VAV đã hoàn thành đúng yêu cầu và sẵn sàng đưa vào sử dụng. Mục tiêu là thực hiện nghiệm thu với chủ đầu tư và tư vấn, hoàn tất tài liệu bàn giao, đào tạo vận hành cho đội ngũ phụ trách, và chuyển giao trách nhiệm vận hành bảo dưỡng cho đơn vị quản lý tòa nhà. Nhiệm vụ chính gồm kiểm tra nghiệm thu cuối cùng, lập hồ sơ hoàn công, hướng dẫn vận hành và ký biên bản bàn giao.

Các công việc chính cần thực hiện: - Nghiệm thu kỹ thuật (nghiệm thu hoàn thành xây lắp): Tổ chức nghiệm thu với sự tham gia của đại diện Chủ đầu tư, Tư vấn giám sát, Tổng thầu và Nhà thầu HVAC: - Kiểm tra thực tế lắp đặt so với bản vẽ hoàn công (as-built): Kiểm tra ngẫu nhiên một số tuyến ống gió, thiết bị xem có đúng vị trí, chủng loại. Đối chiếu khối lượng thực tế. - Xem lại biên bản thử nghiệm: Biên bản test áp lực ống, biên bản đo cách điện, biên bản cân bằng TAB, báo cáo commissioning. Nếu đã được các bên ký xác nhận, chuyển sang bước nghiệm thu. - Vận hành thử tích hợp trước đoàn nghiệm thu: Chạy hệ thống trong ngày nghiệm thu để các bên quan sát điều kiện hoạt động thực tế (nhiệt độ phòng, độ ồn, tốc độ đáp ứng…). - Giải đáp thắc mắc: Nếu đoàn nghiệm thu đặt câu hỏi (ví dụ tại sao khu này lạnh chậm, kia tiếng ồn cao), nhà thầu phải giải thích và ghi nhận nếu cần hiệu chỉnh thêm. - Lập biên bản nghiệm thu: Ghi rõ các thành phần tham gia, các hạng mục đã kiểm tra, kết luận đạt hoặc các tồn tại cần khắc phục. Nếu có tồn tại, thống nhất thời gian khắc phục và nghiệm thu lại phần đó. - Hoàn thiện hồ sơ hoàn công: - Bản vẽ hoàn công: cập nhật mọi thay đổi thực tế so với thiết kế (thay đổi kích thước ống, thêm bớt thiết bị...) trên bản vẽ. Đóng dấu xác nhận của các bên. Bản vẽ hoàn công giúp sau này tra cứu vị trí thiết bị, đường ống ngầm. - Tài liệu thiết bị: thu thập catalog, hướng dẫn vận hành, bảo trì của tất cả thiết bị từ nhà sản xuất. Chuẩn bị danh sách vật tư phụ tùng khuyến nghị. - Biên bản thử nghiệm và chứng chỉ: tập hợp bộ hồ sơ: biên bản nghiệm thu các giai đoạn, chứng chỉ chất lượng, CO, CQ của thiết bị, kết quả đo điện, PCCC... để bàn giao đầy đủ. - Sổ tay vận hành (O&M manual): biên soạn tài liệu hướng dẫn vận hành và bảo trì hệ thống HVAC. Trong đó mô tả nguyên lý hoạt động hệ thống VAV, hướng dẫn thao tác trên BMS (cách thay đổi nhiệt độ cài đặt, bật tắt lịch làm việc…), quy trình bảo dưỡng định kỳ (vệ sinh lọc, bảo dưỡng chiller, kiểm tra VAV,...). - Đào tạo vận hành: Tổ chức các buổi đào tạo cho nhân viên quản lý tòa nhà hoặc đội bảo trì của chủ đầu tư: - Nội dung đào tạo gồm: giới thiệu tổng quan hệ thống HVAC của công trình, vị trí và chức năng từng thiết bị; hướng dẫn vận hành thường xuyên (trên giao diện BMS và tại chỗ), các điểm cần lưu ý để vận hành tiết kiệm năng lượng; hướng dẫn quy trình xử lý khi có sự cố (báo cháy, thiết bị hỏng, mất nguồn…). - Đào tạo bảo trì cơ bản: cách vệ sinh/lau chùi dàn trao đổi nhiệt, thay/làm sạch bộ lọc, kiểm tra dầu máy nén, cách đọc báo lỗi trên BMS. Nhấn mạnh lịch bảo trì định kỳ theo khuyến cáo của hãng (ví dụ: chiller bảo dưỡng mỗi 3 tháng những gì, 1 năm những gì). - Đảm bảo học viên thực hành thao tác: ví dụ trực tiếp vận hành tủ điều khiển AHU, điều chỉnh van VAV bằng phần mềm, v.v. Giải đáp câu hỏi và cung cấp tài liệu (bản mềm và bản cứng O&M manual). - Cuối khóa, lập biên bản đào tạo có danh sách người tham dự và nội dung đã đào tạo, để làm cơ sở chứng minh đã chuyển giao kiến thức. - Bàn giao hệ thống: - Kiểm tra lần cuối việc khắc phục tồn tại (nếu có) trước khi bàn giao. Đảm bảo hệ thống sạch sẽ, không còn vật tư thừa, dụng cụ của nhà thầu tại khu vực máy móc. - Chạy thử một vòng cuối với sự chứng kiến của chủ đầu tư (một số chủ đầu tư kỹ tính muốn chạy 24-72h liên tục để tự tin). - Bàn giao chìa khóa tủ điện, mật khẩu BMS (nếu có) cho đơn vị vận hành. Bàn giao các phụ kiện, dụng cụ đặc biệt (ví dụ dụng cụ căn chỉnh VAV nếu cần). - Lập biên bản bàn giao, trong đó ghi nhận ngày bắt đầu bảo hành, các phụ lục đính kèm (danh sách hồ sơ, bản vẽ, tài liệu đã giao).

Tiêu chuẩn & Quy chuẩn tham chiếu: - Tiêu chuẩn nghiệm thu bàn giao: Thông thường tuân theo hợp đồng và các quy định pháp luật (Nghị định 06/2021/NĐ-CP về quản lý chất lượng xây dựng). Đảm bảo nghiệm thu có đầy đủ bên A, bên B, tư vấn giám sát, và tuân thủ quy trình (thông báo nghiệm thu trước 24h, lập biên bản...). - ASHRAE Guideline 4 (Preparation of O&M Documentation): Hướng dẫn cách chuẩn bị tài liệu O&M đầy đủ và dễ hiểu cho vận hành sau này. Đảm bảo mọi thông tin quan trọng đều có trong sổ tay O&M. - LEED (Enhanced Commissioning): Nếu dự án có LEED, giai đoạn này cần nộp báo cáo Commissioning cuối cùng và xác nhận đào tạo vận hành đầy đủ để đạt tín chỉ[17][30]. - Quy định bảo hành công trình: Theo luật VN, hệ thống cơ điện thường bảo hành 1 năm. Trong thời gian bảo hành, nhà thầu phải có trách nhiệm khắc phục sự cố. Quy trình bàn giao cần nêu rõ điều này và cung cấp thông tin liên hệ khi cần bảo hành.

Rủi ro thường gặp & Biện pháp kiểm soát:

Thiếu hồ sơ, giấy tờ dẫn đến chậm bàn giao: Nếu một số chứng chỉ hoặc bản vẽ hoàn công chưa xong, chủ đầu tư có thể chưa đồng ý nghiệm thu. Biện pháp: Chủ động lập danh mục hồ sơ bàn giao và kiểm tra đủ trước khi tổ chức nghiệm thu. Liên hệ các bên cung cấp chứng chỉ (đo kiểm, PCCC) sớm.

Người vận hành chưa nắm được hệ thống: Nếu đào tạo sơ sài, sau bàn giao vận hành sai có thể gây sự cố. Biện pháp: thực hiện đào tạo chuyên sâu, cung cấp tài liệu dễ hiểu. Trong vài tuần đầu vận hành, nên có nhân sự nhà thầu hỗ trợ tại chỗ để hướng dẫn thêm (nhất là hệ BMS).

Tranh cãi về lỗi sau bàn giao: Đôi khi xuất hiện sự cố và không rõ do lỗi vận hành hay lỗi hệ thống từ trước. Biện pháp: trong biên bản bàn giao ghi rõ trạng thái hệ thống khi bàn giao (mọi thứ hoạt động bình thường, các lỗi tồn tại đã liệt kê). Có video hoặc log BMS ghi lại tình trạng vận hành ngay trước bàn giao. Nếu có sự cố sau đó, dựa vào log để xác định trách nhiệm (trong hay ngoài phạm vi bảo hành).

Không theo dõi bảo hành định kỳ: Chủ đầu tư có thể quên mất quyền lợi bảo hành hoặc không báo sự cố kịp thời. Biện pháp: nhắc chủ đầu tư lịch bảo trì, bảo hành. Nhà thầu chủ động liên hệ kiểm tra định kỳ (3 tháng, 6 tháng) trong thời gian bảo hành để kịp thời phát hiện và xử lý, đồng thời củng cố lòng tin khách hàng.

Bàn giao xong thiếu hỗ trợ: Đơn vị quản lý vận hành mới đôi khi gặp vướng mắc (ví dụ muốn thay đổi lịch làm việc hệ thống nhưng không rõ cách). Biện pháp: duy trì kênh hỗ trợ sau bàn giao, cung cấp số hotline kỹ thuật của nhà thầu hoặc hãng để tư vấn khi cần. Nếu có thỏa thuận bảo trì hậu dự án, thì bàn giao cho đội bảo trì dịch vụ tiếp tục chăm sóc hệ thống.

7. Giai đoạn Vận hành & Bảo trì

Mục tiêu & Nhiệm vụ chính: Đây là giai đoạn dài hạn trong vòng đời hệ thống HVAC – đảm bảo hệ thống VAV vận hành hiệu quả, ổn định, đáp ứng nhu cầu sử dụng, đồng thời kéo dài tuổi thọ thiết bị. Mục tiêu bao gồm duy trì điều kiện tiện nghi trong tòa nhà, tối ưu hóa tiêu thụ năng lượng, và phòng ngừa hỏng hóc thông qua bảo trì định kỳ. Nhiệm vụ chính là thực hiện vận hành hàng ngày, giám sát hiệu năng, bảo dưỡng định kỳ, sửa chữa khi có sự cố, và cải tiến hệ thống nếu cần.

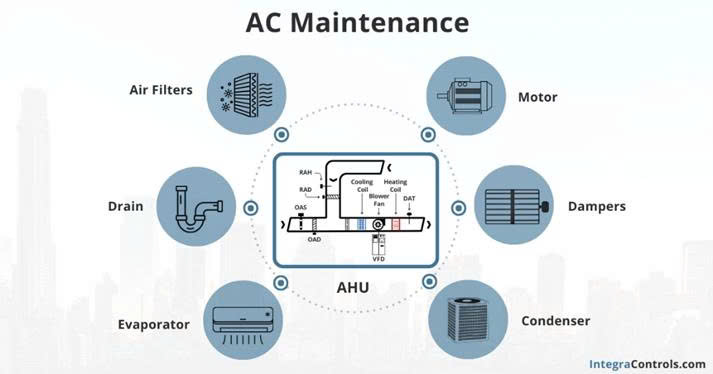

Các công việc chính trong vận hành: - Vận hành hàng ngày: Nhân viên kỹ thuật tòa nhà theo dõi và điều khiển hệ thống theo lịch hoạt động: - Mở máy theo thời gian biểu (bật chiller, AHU trước giờ làm việc ~30 phút để làm mát đón người, điều chỉnh hộp VAV theo lịch). - Kiểm tra nhanh tình trạng: nhiệt độ phòng chủ đạo, áp suất nước, áp suất gió trên BMS, lắng nghe tiếng ồn bất thường. - Trong ngày, giám sát BMS: các cảnh báo (nếu có) như nhiệt độ phòng nào vượt ngưỡng, van VAV nào kẹt, thiết bị nào mất kết nối. Xử lý hoặc báo ngay nếu lỗi nghiêm trọng. - Điều chỉnh cài đặt nếu cần: ví dụ hôm nào ít người có thể tăng nhiệt độ cài đặt lên một chút để tiết kiệm, hoặc thay đổi lịch chạy AHU khi có sự kiện đặc biệt. - Giám sát hiệu năng & năng lượng: - Theo dõi mức tiêu thụ điện của hệ thống HVAC (thông qua công tơ điện cho chiller, quạt, bơm). So sánh với giá trị mục tiêu hoặc quá khứ để phát hiện bất thường. Ví dụ: nếu tháng này điện lạnh tăng 10% so với cùng kỳ, cần kiểm tra nguyên nhân (có thể do bộ làm mát bẩn, gas thiếu...). - Theo dõi thông số tiện nghi: định kỳ đo tại hiện trường nhiệt độ, độ ẩm, tốc độ gió phòng; hoặc sử dụng dữ liệu từ BMS. Đảm bảo các phòng duy trì ~24±1°C (hoặc theo yêu cầu thiết kế), độ ẩm 50±10%. Nếu có khiếu nại từ người dùng (quá lạnh/nóng, gió lùa), kỹ sư vận hành phải điều chỉnh lại setpoint hoặc kiểm tra VAV zone đó. - Thực hiện báo cáo vận hành hàng tuần/tháng, ghi lại các sự cố, mức tiêu thụ năng lượng, hiệu suất chiller (COP), v.v. Đây là dữ liệu quan trọng để bảo trì và cải tiến. - Bảo trì định kỳ: Lập kế hoạch bảo trì dựa theo khuyến cáo hãng và điều kiện sử dụng: - Hàng ngày/ hàng tuần: Kiểm tra tình trạng lọc gió AHU/VAV (nếu dơ thì vệ sinh hoặc thay thế[31]), kiểm tra mực nước bơm ngưng, xem xét bất thường (rò nước, rò gas). - Hàng tháng: Vệ sinh bề mặt dàn lạnh, dàn nóng (nếu có), làm sạch cánh quạt, bôi trơn bạc đạn motor (nếu loại cần). Kiểm tra độ căng dây đai quạt (nếu AHU dùng dây đai). Thử vận hành máy bơm dự phòng. Xả cặn bẩn trong tháp giải nhiệt, châm hóa chất chống rong rêu. - Hàng quý (3 tháng): Bảo dưỡng chiller: kiểm tra nồng độ dầu, chất làm lạnh, vệ sinh bình ngưng (nếu water-cooled thì súc rửa cáu cặn ống trao đổi nhiệt). Hiệu chỉnh lại van cân bằng nếu có sự thay đổi trong hệ thống. Kiểm tra và hiệu chuẩn lại các cảm biến quan trọng (nhiệt độ, áp suất) – có thể thuê đơn vị chuyên dụng để hiệu chuẩn. - Hàng năm: Đánh giá tổng thể hệ thống: đo lại hiệu suất chiller (COP), kiểm tra cách điện động cơ, đại tu máy nén nếu cần, kiểm định an toàn nếu có bình áp lực. Lập kế hoạch sửa chữa hoặc nâng cấp cho năm tiếp theo (ví dụ: thay thế một số VAV cũ nếu hiệu suất kém, nâng cấp phần mềm BMS nếu có phiên bản mới…). - Sửa chữa sự cố: Khi có sự cố đột xuất (máy hỏng, sự cố điện, rò rỉ nước): - Thực hiện phân tích nguyên nhân gốc (root cause): ví dụ máy nén chiller ngừng do quá nhiệt -> kiểm tra quạt giải nhiệt, mức gas. - Thông báo cho nhà cung cấp hoặc đơn vị bảo trì nếu sự cố phức tạp nằm ngoài khả năng (ví dụ hỏng máy nén cần hãng sửa). - Khôi phục tạm thời nếu có thể: ví dụ một AHU hỏng quạt thì tạm thời điều chỉnh mở thêm VAV từ AHU khác hỗ trợ, trong khi chờ sửa. - Ghi chép sự cố vào nhật ký và sau đó có biện pháp phòng ngừa tái diễn (ví dụ nếu do lỗi vận hành, đào tạo lại nhân viên; nếu do thiết bị đến hạn, lên kế hoạch thay thế...). - Tối ưu hóa liên tục: Trong quá trình vận hành, luôn tìm cơ hội để cải thiện hiệu suất: - Theo dõi logic điều khiển: nếu thấy hệ thống hay dao động, có thể yêu cầu chuyên gia BMS hiệu chỉnh lại tham số PID. - Thử nghiệm các chế độ mới: ví dụ ứng dụng điều khiển thông minh qua hệ thống BMS nâng cao hoặc giải pháp AI để tối ưu năng lượng. - So sánh hiệu năng với các chỉ số chuẩn (benchmark). Ví dụ, hệ số sử dụng năng lượng (Energy Use Intensity - EUI) cho HVAC của tòa nhà so với trung bình. Nếu cao hơn, phân tích và đưa ra giải pháp (như cải thiện cách nhiệt, thay động cơ hiệu suất cao, v.v.). - Cập nhật tiêu chuẩn mới: Theo dõi các cập nhật từ ASHRAE, TCVN. Ví dụ, ASHRAE ra phiên bản mới Guideline 36 có thể cung cấp thuật toán tốt hơn cho VAV – cân nhắc áp dụng qua nâng cấp phần mềm điều khiển. - Quản lý tài sản & vòng đời thiết bị: Lập danh sách tuổi thọ của từng thiết bị (VD: quạt 10 năm, chiller 20 năm) để chủ động kế hoạch đại tu hoặc thay thế khi hết khấu hao. Điều này giúp tránh dừng hệ thống đột ngột do thiết bị quá cũ hỏng.

Tiêu chuẩn & Tài liệu tham chiếu: - ASHRAE Standard 180 – Standard Practice for Inspection and Maintenance of Commercial HVAC Systems: Tiêu chuẩn này đưa ra hướng dẫn tối thiểu cho việc kiểm tra, bảo trì HVAC định kỳ (theo chu kỳ thời gian). Áp dụng tiêu chuẩn này giúp xây dựng checklist bảo trì đầy đủ cho hệ thống VAV. - Hướng dẫn của nhà sản xuất (O&M Manuals): Mỗi thiết bị đều có khuyến cáo riêng. Ví dụ: lọc gió nên thay khi chênh áp > 250 Pa; chiller yêu cầu bảo dưỡng máy nén sau 5.000 giờ chạy. Tuân thủ những hướng dẫn này là bắt buộc để giữ bảo hành và độ bền. - ASHRAE Guideline 4 & 32 (Operation & Maintenance Training): Hướng dẫn cách thức đào tạo và quản lý vận hành. Khuyến cáo cập nhật kiến thức cho đội vận hành, và thực hiện Commissioning liên tục (On-going Cx) – tức là định kỳ (mỗi 1-2 năm) rà soát lại hiệu năng hệ thống, tương tự quá trình commissioning ban đầu[32]. - Các quy định về môi chất lạnh và môi trường: Nếu hệ thống sử dụng gas lạnh có quy định (ví dụ R22 bị loại bỏ dần), đội vận hành phải tuân thủ quy định nạp gas, thu hồi gas. Ngoài ra, vận hành tối ưu để giảm phát thải carbon, đáp ứng mục tiêu xanh của tòa nhà (nếu có cam kết). - Hệ thống quản lý tòa nhà (BMS): Sử dụng triệt để các chức năng của BMS cho giai đoạn vận hành: lập lịch bảo trì trên phần mềm, cài đặt cảnh báo ngưỡng, theo dõi xu hướng (trend logging) của nhiệt độ, năng lượng. Đây là công cụ mạnh để quản lý hiệu quả hệ thống VAV.

Rủi ro thường gặp & Biện pháp kiểm soát:

Rủi ro Vận hành & Bảo trì | Kiểm soát & Giảm thiểu |

|---|---|

Hệ thống không được bảo trì đúng mức: Bộ lọc bẩn, dây đai lỏng, dầu máy nén cạn… dẫn đến giảm hiệu suất và hỏng hóc sớm[31]. | Thiết lập lịch bảo trì nghiêm ngặt theo khuyến cáo và tuân thủ. Sử dụng phần mềm hoặc sổ sách nhắc nhở bảo trì định kỳ. Có kiểm tra chéo: quản lý yêu cầu kỹ thuật viên báo cáo sau mỗi lần bảo trì (kèm ảnh chụp trước-sau nếu cần). |

Tiêu hao năng lượng tăng dần mà không phát hiện: Có thể do dàn nóng bẩn, van VAV hỏng không đóng mở đúng gây lãng phí, nhưng nếu không giám sát sẽ bị bỏ qua[33]. | Theo dõi chỉ số hiệu quả: COP chiller, kW/RT, hệ số tải phần trăm… trên BMS. Định kỳ đo đếm độc lập (vd: thuê thí nghiệm đo lại lưu lượng, hiệu suất) mỗi năm. Áp dụng hệ thống quản lý năng lượng và so sánh hiệu suất qua các năm. Khi thấy bất thường >5-10% cần điều tra ngay. |

Hỏng hóc đột xuất gây gián đoạn dịch vụ: Ví dụ cháy motor quạt AHU khiến khu vực ngừng lạnh, hoặc rò rỉ nước gây phải dừng hệ thống. | Chuẩn bị kế hoạch ứng phó sự cố: luôn có sẵn danh sách nhà thầu sửa chữa, phụ tùng dự phòng thiết yếu (như vài motor quạt, dây đai, gas lạnh). Có phương án tạm thời: nếu một hệ thống hỏng, có thể điều phối hệ khác hỗ trợ (như mở van thông liên động hai mạng ống nước lạnh giữa 2 chiller khi 1 chiller hỏng). Diễn tập xử lý một số tình huống khẩn cấp để sẵn sàng. |

Đội ngũ vận hành thiếu kỹ năng: Nhân sự thay đổi hoặc chưa quen hệ VAV, dẫn đến vận hành sai (ví dụ đặt tất cả VAV mở max nghĩ cho mát nhanh nhưng gây quá tải hệ thống). | Đào tạo thường xuyên: ngoài đào tạo ban đầu, cần cử nhân viên đi học các khóa nâng cao (ví dụ của các hiệp hội HVAC, hoặc của hãng về BMS). Xây dựng quy trình vận hành chuẩn (SOP) cho các tình huống thường gặp và dán tại phòng máy. |

Không cập nhật cải tiến kỹ thuật: Hệ thống chạy nhiều năm có thể lạc hậu so với công nghệ mới (vd BMS không có chức năng phân tích, hoặc dùng môi chất cũ). | Thực hiện đánh giá hiệu suất định kỳ (Retro-commissioning sau 3-5 năm). Mời chuyên gia độc lập đánh giá và đề xuất cải tiến: như lắp biến tần nếu trước chưa có, nâng cấp phần mềm điều khiển theo Guideline 36 mới để tiết kiệm thêm ~10-20% năng lượng[16][15]. Chủ đầu tư nên cân nhắc đầu tư cải tạo nhỏ để thu lợi lâu dài. |

Kết luận: Việc triển khai một hệ thống HVAC dùng VAV box đòi hỏi quản lý chặt chẽ qua từng giai đoạn, từ thiết kế, lắp đặt đến vận hành. Mỗi bước đều có mục tiêu rõ ràng, tuân thủ các tiêu chuẩn kỹ thuật (ASHRAE, TCVN, SMACNA, v.v.) và đòi hỏi kiểm soát rủi ro cẩn thận. Thực hiện đúng quy trình sẽ đảm bảo hệ thống đạt hiệu suất cao, môi trường tiện nghi cho người sử dụng, tuân thủ quy chuẩn, và duy trì độ bền vững suốt vòng đời công trình[2][33]. Với hướng dẫn chi tiết trên, các bên tham gia có thể tham khảo để quản lý dự án HVAC VAV một cách hiệu quả và thành công.

[1] [2] [4] [10] [17] [30] [33] Common Mistakes In HVAC Design And Installation For Factories - Delco Construction

https://delco-construction.com/en/common-mistakes-in-hvac-design-and-installation-for-factories/

[3] [32] TSI - HVAC System Commissioning

https://tsi.com/hvac-consultant/learn/hvac-system-commissioning

[5] Interpreting Ashrae Ventilation Standards 62.1 | AirFixture

https://airfixture.com/resources/blog/interpreting-ashrae-ventilation-standards-62-1

[6] [12] ASHRAE 90.1 - Wikipedia

https://en.wikipedia.org/wiki/ASHRAE_90.1

[7] Tiêu chuẩn thiết kế, lắp đặt hệ thống điều hòa không khí, thông gió mới nhất

https://hvacdesign.vn/blogs/cam-nang-kien-thuc/tieu-chuan-tcvn-dieu-hoa-khong-khi-thong-gio/

[11] [13] [14] [20] [21] [22] Variable air volume system design guide

https://nvlpubs.nist.gov/nistpubs/Legacy/IR/nistir4605.pdf

[15] [16] Clean Energy Training from IREC: ASHRAE Guideline 36: High-Performance Sequences of Operation for HVAC Systems - Webinar Recording

[18] [19] [27] [28] [29] savame.com

[24] [25] [26] [31] Quy trình thiết kế và thi công hệ thống HVAC chất lượng đạt chuẩn

https://thelong.com.vn/he-thong-heating-ventilating-air-conditioning.html

Bình luận (0)